Contrairement à une simple obligation de conformité, l’évaluation des risques est un outil de pilotage stratégique dont la finalité est la prise de décision.

- Le calcul objectif du risque (Probabilité x Gravité x Détectabilité) transforme l’incertitude en donnée quantifiable.

- Les méthodes structurées comme AMDEC et HAZOP ne sont pas des contraintes, mais des algorithmes pour interroger systématiquement un équipement ou un procédé.

Recommandation : Intégrez la connaissance de vos opérateurs et l’analyse de votre historique d’accidents comme des données d’entrée fondamentales pour calibrer vos outils et fiabiliser vos prédictions.

Pour tout coordonnateur HSE ou ingénieur de projet au Québec, l’évaluation des risques d’un nouvel équipement est un passage obligé, souvent perçu comme un exercice de conformité réglementaire. La tentation est grande de se contenter de remplir des grilles génériques, de cocher des cases pour satisfaire aux exigences de la CNESST et de considérer la tâche comme une simple formalité administrative. Cette approche, bien que courante, repose sur une erreur fondamentale : elle traite l’évaluation des risques comme un constat passif plutôt que comme ce qu’elle devrait être, un puissant outil de modélisation prédictive.

Les discussions tournent souvent autour des mêmes concepts : identifier les dangers, analyser les scénarios, et documenter le tout. Pourtant, cette vision parcellaire occulte la véritable puissance de la démarche. La question n’est pas seulement « quels sont les risques ? », mais bien « comment les quantifier de manière objective pour arbitrer nos priorités ? » et « comment systématiser notre analyse pour ne rien laisser au hasard ? ». La véritable valeur ajoutée ne réside pas dans la liste des dangers, mais dans la rigueur du processus de calcul et de décision qui en découle.

Mais si la clé n’était pas de deviner, mais de calculer ? Si, au lieu de subir l’incertitude, nous pouvions la modéliser pour en faire un levier de décision opérationnelle ? Cet article propose une rupture avec l’approche conventionnelle. Nous allons déconstruire les outils d’évaluation des risques non pas comme des obligations, mais comme des instruments de calcul stratégique. L’objectif est de vous fournir une méthodologie complète et rigoureuse, du calcul objectif d’un risque à l’analyse systémique de vos procédés, pour transformer votre manière d’anticiper et de maîtriser les dangers en milieu industriel québécois.

Pour ceux qui préfèrent un format condensé, la vidéo suivante résume les concepts fondamentaux liés à la documentation et à l’évaluation des risques professionnels, offrant une excellente base visuelle aux principes que nous allons détailler.

Cet article est structuré pour vous guider pas à pas, des fondements de la quantification jusqu’aux méthodes d’analyse les plus avancées. Chaque section aborde un aspect clé de la construction d’un système d’évaluation des risques robuste et efficace.

Sommaire : Votre guide pour une évaluation des risques systématisée

- La formule qui peut tout changer : comment quantifier un risque industriel de manière objective ?

- La matrice de risques : l’outil visuel pour décider quelle priorité traiter en premier

- Analyse pré-accident ou post-accident : quelle méthode utiliser et à quel moment ?

- L’évaluation des risques en vase clos : l’erreur d’ignorer la connaissance de vos opérateurs

- Votre historique d’accidents est une mine d’or : comment l’utiliser pour prédire le futur ?

- La méthode AMDEC pour les nuls : comment anticiper les pannes critiques de vos machines

- La méthode HAZOP démystifiée : comment questionner systématiquement votre procédé pour y trouver les failles ?

- Vos machines vous parlent : savez-vous écouter les risques qu’elles murmurent ?

La formule qui peut tout changer : comment quantifier un risque industriel de manière objective ?

L’évaluation des risques cesse d’être un exercice subjectif dès lors qu’on lui applique une structure mathématique. La formule la plus répandue, Risque = Probabilité × Gravité, constitue une base solide mais souvent incomplète. Elle évalue la vraisemblance d’un événement et la sévérité de ses conséquences, mais omet une variable cruciale pour une analyse rigoureuse : la détectabilité. Pour passer d’une simple estimation à un calcul robuste, il est impératif d’intégrer ce troisième facteur. La formule devient alors : Indice de Priorité du Risque (IPR) = Probabilité × Gravité × Détectabilité.

La probabilité (P) est la fréquence d’apparition du danger. La gravité (G) représente l’échelle des dommages potentiels (blessure mineure, accident mortel, perte de production). La détectabilité (D), quant à elle, mesure la capacité de vos systèmes (capteurs, inspections, alarmes) à identifier la défaillance avant qu’elle ne provoque l’accident. Un risque peut être très probable et grave, mais si un système fiable permet de le détecter et de le corriger à chaque fois, sa priorité diminue. Inversement, un risque indétectable, même moins fréquent, devient une menace majeure.

Cette approche à trois facteurs force une analyse plus profonde de vos mesures de maîtrise. Elle ne se contente pas de savoir si un garde est en place, mais questionne son efficacité et la capacité à détecter sa défaillance. Comme le souligne Y. Chinniah dans une publication de l’IRSST :

L’intégration du facteur de détectabilité dans l’évaluation du risque permet de mieux cibler les actions de prévention en tenant compte non seulement de la probabilité et de la gravité, mais aussi de la capacité à identifier le risque avant qu’il ne se matérialise.

– Y. Chinniah, IRSST – Analyse expérimentale des outils d’estimation du risque associé aux machines industrielles

L’adoption de ce troisième critère n’est pas anecdotique ; selon une analyse de l’IRSST, près de 78% des outils d’évaluation des risques les plus performants intègrent une forme de détectabilité ou un critère équivalent. Ignorer ce facteur, c’est piloter sa stratégie de prévention avec une information partielle.

La matrice de risques : l’outil visuel pour décider quelle priorité traiter en premier

Une fois les risques quantifiés, les présenter sous forme de liste peut rapidement devenir illisible et inopérant. L’outil par excellence pour traduire ces données en un plan d’action hiérarchisé est la matrice de risques. Cet outil visuel, généralement un tableau 5×5, croise l’axe de la probabilité (ou fréquence) avec celui de la gravité des conséquences. Chaque risque identifié est alors positionné dans une case de la matrice, dont la couleur (typiquement vert, jaune, orange, rouge) indique un niveau de priorité.

La véritable force de la matrice n’est pas sa structure, mais son calibrage. Utiliser une matrice générique téléchargée sur internet est une erreur courante. Pour être efficace, elle doit être adaptée à la réalité de votre usine et au contexte réglementaire québécois. Les échelles de gravité doivent être définies précisément : qu’est-ce qu’une conséquence « mineure » ou « catastrophique » pour votre organisation ? Cela peut inclure des critères comme « blessure légère sans arrêt de travail », « non-conformité à un article précis de la LSST », « impact sur la réputation locale » ou « pertes financières de X milliers de dollars ».

Ce travail de personnalisation transforme la matrice d’un simple outil de classement en un véritable instrument d’aide à la décision stratégique. Elle permet d’engager une discussion factuelle avec la direction et les équipes opérationnelles pour arbitrer les priorités. Un risque positionné dans la zone rouge (« inacceptable » ou « critique ») exige une action immédiate, tandis qu’un risque en zone verte (« acceptable ») peut être géré via des procédures de surveillance standards. La matrice devient ainsi le pont entre l’analyse technique et l’allocation des ressources.

Comme le montre cette visualisation, une matrice bien construite intègre des critères spécifiques qui parlent aux décideurs locaux. Elle ne se contente pas de classer, elle communique le besoin d’agir de manière claire et indiscutable, en se basant sur les calculs objectifs réalisés au préalable.

Plan d’action : calibrer votre matrice de risques

- Définition des échelles : Organisez un atelier avec les parties prenantes (production, maintenance, direction) pour définir et rédiger des descriptions claires pour chaque niveau de gravité (1 à 5) et de probabilité (1 à 5).

- Critères quantitatifs : Associez des chiffres à vos définitions lorsque possible (ex: Gravité 3 = arrêt de production de 4 à 8 heures ; Probabilité 4 = se produit 1 à 2 fois par an).

- Intégration réglementaire : Assurez-vous que vos niveaux de gravité reflètent les exigences de la CNESST (ex: un risque pouvant entraîner une blessure grave telle que définie par la loi doit automatiquement être classé à un niveau de gravité élevé).

- Validation des seuils : Définissez les zones de couleur (rouge, orange, jaune, vert) et les actions requises pour chaque niveau (ex: Rouge = arrêt immédiat de l’activité et action corrective obligatoire avant redémarrage).

- Communication et formation : Une fois la matrice validée, communiquez-la à toutes les équipes et formez les évaluateurs à son utilisation pour garantir une application cohérente dans toute l’usine.

Analyse pré-accident ou post-accident : quelle méthode utiliser et à quel moment ?

L’évaluation des risques se décline en deux approches temporelles complémentaires : l’analyse proactive (pré-accident) et l’analyse réactive (post-accident). Confondre leur rôle ou leur méthodologie est une erreur qui peut coûter cher. Le choix de la méthode dépend d’un seul facteur : l’événement déclencheur a-t-il eu lieu ou non ?

L’analyse proactive est la démarche fondamentale de l’évaluation des risques. Elle a lieu avant qu’un accident ne survienne, typiquement lors de la conception d’un nouveau procédé, de l’installation d’une machine ou lors d’une révision périodique. Son objectif est d’anticiper les défaillances potentielles et de mettre en place des barrières de prévention. Les méthodes comme l’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) ou l’HAZOP (Hazard and Operability Study), que nous détaillerons plus loin, sont des outils purement proactifs. Elles visent à modéliser le futur pour éviter qu’il ne se produise.

À l’inverse, l’analyse réactive est déclenchée par un événement : un accident, un incident ou un « presque-accident ». Son but n’est pas de prédire, mais d’expliquer. Elle cherche à comprendre la séquence des faits et, surtout, à identifier les causes racines qui ont mené à la défaillance des barrières de sécurité. Des méthodes comme l’arbre des causes ou l’analyse des causes sous-jacentes sont ici privilégiées. Elles remontent la chaîne de causalité pour s’assurer que les mesures correctives adressent le vrai problème et non uniquement ses symptômes.

Analyse des causes sous-jacentes d’un incident à SST Québec

Une étude de cas publiée par SST Québec illustre parfaitement l’application d’une méthode réactive. Suite à un incident, une enquête approfondie a été menée non pas pour trouver un coupable, mais pour déconstruire l’événement. En utilisant une analyse des causes sous-jacentes, les enquêteurs ont pu identifier des facteurs contributifs organisationnels et techniques qui n’étaient pas évidents au premier abord. Cette démarche a permis de formuler des recommandations concrètes et systémiques pour prévenir la récurrence d’accidents similaires, prouvant que chaque incident est une opportunité d’apprentissage pour renforcer le système de sécurité global.

Ces deux approches ne sont pas opposées mais forment une boucle d’amélioration continue. Les conclusions d’une analyse post-accident (réactive) doivent impérativement venir nourrir et mettre à jour les analyses pré-accident (proactives). Un accident révèle une faiblesse dans le modèle prédictif initial ; l’ignorer serait garantir sa répétition.

L’évaluation des risques en vase clos : l’erreur d’ignorer la connaissance de vos opérateurs

Mener une évaluation des risques depuis un bureau, armé de plans et de manuels techniques, est une garantie d’échec. C’est l’erreur de l’analyse en vase clos. Les documents décrivent le fonctionnement nominal d’une machine ou d’un procédé, c’est-à-dire comment il est *censé* fonctionner. Or, les risques les plus insidieux naissent souvent de l’écart entre la théorie et la réalité du terrain : les adaptations, les raccourcis, les pannes mineures récurrentes et les conditions d’utilisation réelles.

Cette connaissance précieuse, cette « intelligence de terrain », est détenue par une seule source : vos opérateurs, techniciens de maintenance et superviseurs de première ligne. Ils sont les capteurs humains de votre organisation. Ils savent quelle machine émet un bruit anormal avant de tomber en panne, quelle procédure est systématiquement contournée car inapplicable en pratique, ou quel capteur de sécurité est régulièrement encrassé et nécessite un nettoyage non documenté. Ignorer cette source d’information, c’est se priver des données les plus pertinentes pour une analyse de risques ancrée dans le réel.

Une démarche d’évaluation des risques efficace doit donc être participative. Cela va au-delà de la simple consultation. Il s’agit d’intégrer formellement les opérateurs au processus d’identification et d’analyse. Des techniques comme les ateliers de remue-méninges structurés, les tournées de terrain commentées (« walk-throughs ») ou les groupes de discussion par métier permettent de faire émerger ce savoir implicite et de le transformer en données exploitables pour votre matrice de risques.

Cette approche présente un double avantage. Non seulement elle augmente drastiquement la qualité et la pertinence de votre évaluation, mais elle favorise également l’appropriation des mesures de prévention. Un opérateur qui a participé à l’identification d’un risque et à l’élaboration de la solution sera beaucoup plus enclin à la respecter et à la promouvoir auprès de ses collègues. La sécurité cesse d’être une contrainte imposée « d’en haut » pour devenir une responsabilité partagée.

Votre historique d’accidents est une mine d’or : comment l’utiliser pour prédire le futur ?

Chaque rapport d’accident, chaque déclaration d’incident bénin et chaque registre de premiers soins constituent une base de données historique d’une valeur inestimable. Trop souvent, ces informations sont stockées à des fins de conformité légale sans être exploitées pour leur potentiel prédictif. Analyser votre historique n’est pas un regard dans le rétroviseur, c’est l’utilisation de données passées pour affiner la modélisation des risques futurs.

L’analyse doit dépasser le simple décompte des accidents. Il s’agit de rechercher des tendances et des signaux faibles. Y a-t-il une augmentation des coupures mineures sur un type de machine spécifique ? Les incidents liés aux chutes de plain-pied se concentrent-ils dans une zone particulière de l’usine ou à un certain moment de la journée ? Une analyse statistique, même simple, peut révéler des schémas récurrents qui pointent vers des risques systémiques non identifiés ou sous-évalués.

Pour structurer cette démarche, il est essentiel de distinguer deux types d’indicateurs : les indicateurs réactifs et les indicateurs proactifs. Votre historique d’accidents alimente principalement les indicateurs réactifs (ce qui s’est déjà produit), mais leur analyse doit servir à construire des indicateurs proactifs (les actions mises en place pour éviter que cela ne se reproduise). Par exemple, une hausse du taux de fréquence (réactif) peut mener à la mise en place d’un indicateur proactif comme le « taux de réalisation des inspections de sécurité sur la zone concernée ».

Le tableau suivant, inspiré de cadres d’analyse en SST, met en lumière la complémentarité de ces deux approches. Une gestion efficace de la sécurité s’appuie sur les données du passé pour piloter les actions préventives du futur, comme le montre cette analyse comparative des indicateurs de performance.

| Type d’indicateur | Exemples | Avantages | Inconvénients |

|---|---|---|---|

| Réactifs | Taux de fréquence des accidents, Taux de gravité | Données objectives, Faciles à mesurer | Information tardive, Ne préviennent pas les accidents |

| Proactifs | Taux de réalisation des inspections, Nombre de signalements de presque-accidents | Permettent une action préventive, Favorisent une culture de sécurité | Peuvent être subjectifs, Nécessitent un engagement fort |

En somme, votre historique est le point de départ de votre boucle d’amélioration continue. L’analyser méthodiquement permet de valider vos évaluations de risques existantes, d’identifier de nouveaux dangers et de mesurer l’efficacité réelle de vos actions de prévention.

La méthode AMDEC pour les nuls : comment anticiper les pannes critiques de vos machines

L’Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité (AMDEC) est une méthode proactive et systématique conçue pour analyser un équipement ou un produit afin d’anticiper ses défaillances potentielles. C’est l’outil de choix pour passer d’une maintenance corrective (« on répare quand ça casse ») à une véritable stratégie de maintenance préventive et prédictive.

La logique de l’AMDEC est simple et rigoureuse. Elle se déroule en plusieurs étapes :

- Décomposition fonctionnelle : On commence par décomposer la machine en sous-systèmes et composants, en identifiant la fonction de chacun (ex: le moteur doit « fournir un couple de rotation », le frein doit « arrêter le mouvement »).

- Identification des modes de défaillance : Pour chaque fonction, on se pose la question : « Comment cela pourrait-il tomber en panne ? ». C’est le « mode de défaillance » (ex: pour le frein, « ne freine pas », « freine en permanence », « freinage insuffisant »).

- Analyse des effets : Pour chaque mode de défaillance, on identifie les conséquences locales (sur le composant lui-même) et globales (sur la machine, la sécurité de l’opérateur, la production).

- Identification des causes : On recherche les causes potentielles de chaque mode de défaillance (ex: usure des plaquettes, fuite de liquide hydraulique).

- Calcul de la criticité : C’est ici que l’on retrouve notre formule. Pour chaque triplet Cause-Mode-Effet, on évalue la Probabilité (P) d’apparition de la cause, la Gravité (G) de l’effet final, et la Détectabilité (D) de la défaillance avant qu’elle ne produise son effet. Le produit P × G × D donne l’Indice de Priorité du Risque (IPR) ou Criticité.

Une fois tous les modes de défaillance analysés et leur criticité calculée, on les classe par ordre décroissant d’IPR. Les actions de prévention (maintenance préventive, ajout de capteurs, modification de conception) sont alors concentrées sur les points les plus critiques, ceux dont la défaillance aurait le plus d’impact. L’AMDEC est un outil puissant pour rationaliser et optimiser les efforts de maintenance et de fiabilisation, en s’assurant que les ressources sont allouées là où le risque est le plus élevé.

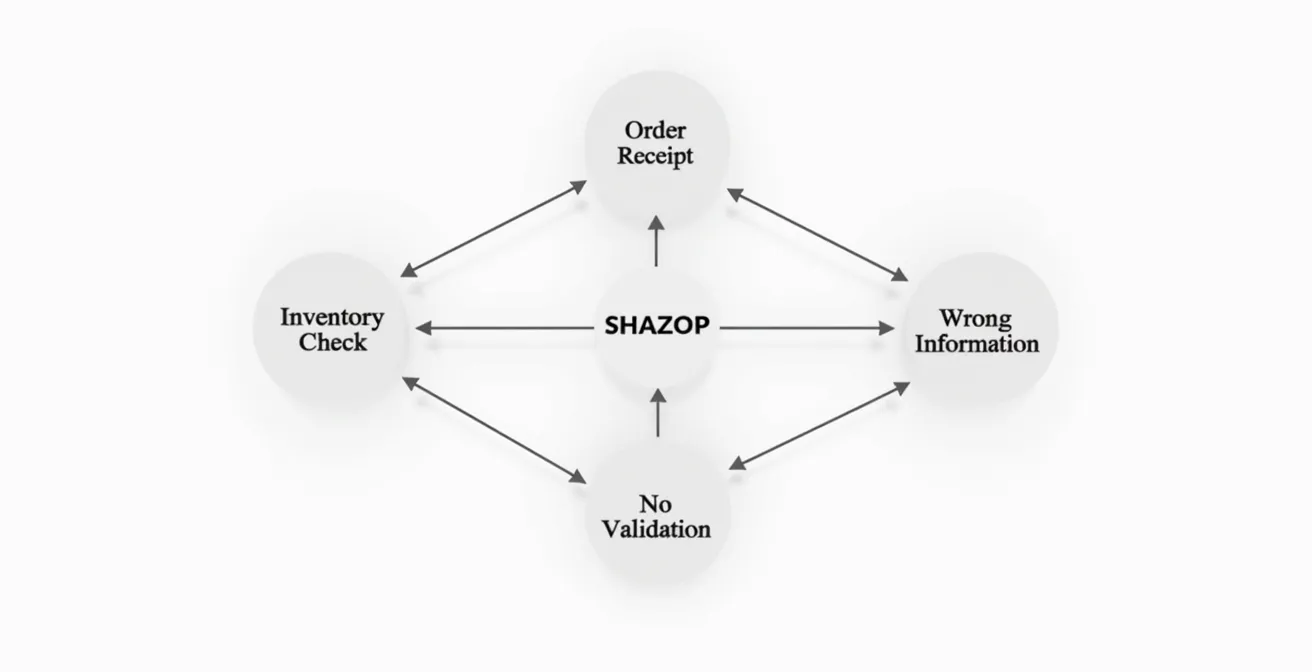

La méthode HAZOP démystifiée : comment questionner systématiquement votre procédé pour y trouver les failles ?

Si l’AMDEC est l’outil privilégié pour analyser un équipement, la méthode HAZOP (Hazard and Operability Study) est son équivalent pour les procédés continus ou par lots (ex: procédés chimiques, lignes de transfert de fluides, circuits de traitement des eaux). Son objectif est d’identifier de manière systématique les déviations potentielles par rapport à l’intention de conception du procédé, qui pourraient mener à des risques pour la sécurité ou à des problèmes d’opérabilité.

L’HAZOP repose sur une approche de remue-méninges très structurée, menée par une équipe pluridisciplinaire (procédé, mécanique, instrumentation, opérations). Le procédé est d’abord décomposé en « nœuds » (ex: un réacteur, une section de tuyauterie entre une pompe et une vanne). Pour chaque nœud, l’équipe applique systématiquement une série de « mots-guides » à des paramètres clés du procédé (pression, température, débit, composition).

Les mots-guides représentent toutes les déviations imaginables par rapport à la normale :

- NON ou PAS DE : Absence totale du paramètre (ex: pas de débit).

- PLUS DE / MOINS DE : Déviation quantitative (ex: pression plus élevée, température plus basse).

- AUSSI BIEN QUE / PARTIE DE : Déviation qualitative (ex: présence d’une impureté dans le produit).

- INVERSE : Inversion de la logique (ex: flux inverse dans une tuyauterie).

- AUTRE QUE : Une activité tout à fait différente se produit (ex: maintenance effectuée alors que la ligne est en production).

En combinant chaque mot-guide avec chaque paramètre (ex: « PLUS DE pression », « PAS DE débit »), l’équipe explore de manière exhaustive tous les scénarios de défaillance. Pour chaque déviation identifiée, elle analyse les causes possibles, les conséquences potentielles et les mesures de protection existantes. Si les protections sont jugées insuffisantes, des recommandations sont émises. C’est un véritable « stress test » théorique du procédé.

Comme l’illustre ce schéma conceptuel, l’application systématique de mots-guides force l’équipe à sortir des sentiers battus et à envisager des scénarios que personne n’aurait imaginés intuitivement. C’est cette exploration exhaustive qui fait de l’HAZOP une des méthodes les plus robustes pour garantir la sécurité des procédés industriels.

À retenir

- L’évaluation des risques n’est pas une fin en soi, mais un outil d’aide à la décision pour hiérarchiser les actions et allouer les ressources.

- La quantification du risque via la formule Probabilité × Gravité × Détectabilité offre une base objective pour la prise de décision.

- Les connaissances des opérateurs et l’analyse de l’historique des incidents sont des sources de données cruciales qui doivent être intégrées systématiquement dans le processus.

Vos machines vous parlent : savez-vous écouter les risques qu’elles murmurent ?

Au-delà des méthodes d’analyse structurées, une part importante de la maîtrise des risques réside dans la capacité à « écouter » les signaux que les équipements émettent en continu. Une machine n’est pas une boîte noire ; ses vibrations, sa température, sa consommation d’énergie et les données de ses capteurs sont autant de « murmures » qui peuvent indiquer une dégradation de sa performance et l’émergence d’un risque de défaillance.

Traditionnellement, cette écoute se faisait via la maintenance préventive systématique (changer une pièce toutes les X heures) et l’expérience des techniciens. Aujourd’hui, l’avènement de l’Industrie 4.0 offre des outils beaucoup plus puissants pour transformer ces murmures en alertes claires. La maintenance prédictive, basée sur l’analyse de données en temps réel, permet de ne plus subir les pannes mais de les anticiper avec une précision croissante.

Des technologies comme les capteurs IoT (Internet des Objets) et les jumeaux numériques (des répliques virtuelles d’équipements physiques) permettent de surveiller en continu l’état de santé d’une machine. En analysant les tendances et en les comparant à des modèles de fonctionnement normal, des algorithmes peuvent détecter des anomalies (signaux faibles) bien avant qu’elles ne deviennent des pannes critiques. Cela permet de planifier les interventions de maintenance au moment juste, évitant à la fois les pannes imprévues et les remplacements prématurés de pièces encore fonctionnelles.

Jumeau numérique pour la maintenance prédictive chez General Electric

Un exemple marquant de cette approche est l’utilisation par General Electric de jumeaux numériques pour ses moteurs à réaction. Tel que rapporté dans une analyse sur les technologies de prise de décision améliorée, chaque moteur en service est répliqué virtuellement. Les données de vol réelles alimentent le modèle numérique en continu, permettant de simuler l’usure et de prédire les besoins de maintenance avec une grande précision. Cette stratégie a permis de réduire les temps d’arrêt non planifiés de manière significative, illustrant comment l’écoute active des données machine transforme la gestion des risques opérationnels.

Intégrer cette philosophie d’écoute active est la dernière étape pour boucler votre système d’évaluation des risques. Elle permet de valider en continu les hypothèses de vos analyses AMDEC et de détecter des modes de défaillance que même les études les plus rigoureuses n’auraient pu anticiper.

Mettre en place une méthodologie d’évaluation des risques aussi structurée n’est pas une simple formalité, c’est un investissement stratégique dans la résilience et la performance de votre organisation. Évaluez dès maintenant la solution la plus adaptée à vos besoins spécifiques pour passer de l’intuition au calcul et maîtriser durablement vos risques industriels.